L'obiettivo dei sistemi di cernita delle uve post-vendemmia è quello di eliminare tutti gli elementi estranei, definiti con l'acronimo MOG (Material Other than Grapes), come i residui vegetali, (piccioli, lembi di foglia, pezzi di raspo), gli insetti e i piccoli animali, i pezzi di materiali inerti come plastica o pietre o residui metallici.

In un'interpretazione più fine, nelle operazioni di cernita ad essere eliminate sono anche le uve (acini, grappoli o frazioni di grappolo) in condizioni non ottimali, per presenza di marciumi o per stato di maturazione non sufficiente. Diversi lavori di ricerca hanno dimostrato l'influenza negativa del MOG, e in modo particolare delle parti verdi presenti in esso, sulla qualità del vino.

I sistemi di cernita si dividono in due grandi categorie: i nastri di cernita manuali, che prevedono la presenza di operatori che eseguono la selezione, e i sistemi di cernita automatici, che al contrario ‒ utilizzando principi diversi ‒ separano meccanicamente le parti estranee o selezionano le uve sulla base della loro qualità.

I primi sistemi sono collocati a monte o a valle della diraspatrice e possono essere utilizzati nella pulizia finale delle uve vendemmiate a mano o a macchina, mentre i sistemi automatici si applicano generalmente a valle della diraspatrice e sono più utilizzati nella selezione qualitativa delle uve diraspate e vendemmiate a macchina.

Alcuni di questi sistemi sono stati sviluppati per essere montati a bordo delle vendemmiatrici.

I sistemi di cernita manuale

I nastri di cernita e i tavoli vibranti sono dispositivi semplici che permettono al vendemmiato, generalmente scaricato in una tramoggia di alimentazione, di distribuirsi in uno strato omogeneo e di scorrere davanti agli operatori addetti alla cernita, i quali separano manualmente le parti da scartare.

La lunghezza dei nastri o dei tavoli vibranti dipende dal numero di operatori, che possono essere disposti su un solo lato o su entrambi i lati, con distribuzione a quinconce. È regola generale prevedere uno spazio di circa 80 cm per ogni operatore.

I nastri di cernita consistono in un tappeto, generalmente in PVC alimentare e con una colorazione chiara, che faciliti la visualizzazione dei diversi elementi, teso tra due rulli e che ruota su questi.

Il motore è dotato di variatore di velocità, regolata generalmente intorno ai 10 metri al minuto.

I tavoli vibranti sono dispositivi in acciaio inox nei quali un vassoio di lunghezza variabile è montato su un telaio di supporto dotato di ammortizzatori e messo in vibrazione da due motori in risonanza tra loro. In alcuni casi, piccoli tavoli vibranti rappresentano il primo elemento del cantiere di cernita e vengono utilizzati per l'alimentazione dei nastri o dei sistemi di cernita automatici, allo scopo di eliminare il mosto di sgrondo e di favorire una distribuzione omogenea sui dispositivi successivi.

I sistemi di cernita manuale possono essere dotati di accessori che ne migliorano le prestazioni, come le griglie in ingresso, per permettere lo sgrondo del mosto in un vassoio sottostante, e i dispositivi di distribuzione dell'uva sul tappeto, che possono essere rappresentati da un braccio meccanico o da un tratto vibrante. In alcuni casi sui nastri di cernita sono montati raschiatoi che favoriscono la pulizia, eliminando gli acini rotti e i residui verdi che restano incollati alla superficie.

I tavoli o i tappeti di cernita devono avere altezza regolabile e possibilità di inclinazione (del 10-20%), particolarmente importante per una buona separazione del mosto di sgrondo.

Tra gli aspetti da valutare al momento dell'acquisto, la facilità di smontaggio e di pulizia sono particolarmente importanti. In generale i tappeti vibranti, in acciaio inox, sono più facili da pulire mentre i nastri offrono il vantaggio di permettere una maggiore regolazione nelle velocità di avanzamento. Quando questi dispositivi sono utilizzati nella cernita dei grappoli a monte della diraspatrice, la velocità di avanzamento deve essere tale da alimentare la diraspatrice in modo continuo: un'eccessiva velocità che imponga un incremento nel numero di giri della diraspatrice potrebbe infatti causare la rottura dei grappoli, mentre un'alimentazione scarsa e discontinua potrebbe essere causa di un'eccessiva triturazione dei raspi.

I sistemi automatici di selezione e cernita

A partire dai primi anni del decennio scorso, e con il diffondersi della raccolta meccanica, si sono sviluppate diverse soluzioni di cernita automatica, destinata essenzialmente alla pulizia e alla selezione dell'uva diraspata o non diraspata, proveniente dalla raccolta meccanica. La cernita si applica quindi in questi casi alla selezione degli acini piuttosto che dei grappoli e, quando applicata dopo la diraspatrice (che spesso è montata a bordo della stessa macchina vendemmiatrice), consente di eliminare quelle impurità che altrimenti andrebbero direttamente nella vasca di vinificazione insieme al resto dell'uva.

I dispositivi automatici di cernita sfruttano principi diversi, dall'azione di separazione dell'aria compressa legata al diverso peso di acini e residui vegetali, alla loro diversa densità, fino al colore nei sistemi di cernita ottica più avanzati.

Tra i dispostivi più semplici possiamo ricordare i tavoli di selezione vibranti dotati di griglie di sgrondo e di vagli per il recupero degli acini interi. A questo primo gruppo di dispositivi appartiene Mistral della francese Vaucher Beguet, dove un vaglio vibrante consente l'eliminazione degli elementi di scarto di dimensioni maggiori, mentre i pezzi più piccoli che superano il vaglio sono allontanati dagli acini con una lama di aria compressa di spessore e lunghezza variabili, che soffia sugli acini durante la loro caduta nella vasca di ricevimento alla fine del tappeto.

Il tavolo di selezione automatica Tommy dell'italiana CMA (Mogliano, MC) si basa su un sistema di vagli con un primo tratto vibrante (Tommy Table) dove un fondo grigliato permette una prima selezione dei corpi estranei e degli acini secchi più piccoli e contemporaneamente lo sgrondo dell'uva diraspata, che giunge sul tappeto selezionatore (Tommy Belt), rappresentato da una maglia forata con fori di dimensioni variabili in funzione dell'uva lavorata, il quale grazie ad una leggera vibrazione permette agli acini interi di passare nel vassoio sottostante. Le parti verdi, prevalentemente pezzi di raspo e peduncoli fogliari, restano nelle maglie del nastro, dalle quali vengono poi rimosse da una spazzola posta alla fine del nastro rotativo.

Sempre alla pulizia del diraspato o degli acini ottenuti dalla diraspatura eseguita con una sgranellatrice, in uno degli allestimenti proposti, è destinato il sistema Viniclean di Socma. In questo impianto un tavolo vibrante a maglie regolabili serve per separare il succo dagli acini e per alimentare in modo costante il successivo dispositivo di separazione, formato da un insieme di sette alberi ruotanti dotati di dischi dentati in materiale plastico flessibile, che formano nel complesso un vero e proprio vaglio rotativo per gli acini. Ruotando, i dischi fanno avanzare gli scarti vegetali in alto, mentre accompagnano gli acini facendoli cadere nella vasca di ricezione di una pompa o su un nastro trasportatore.

Gli ultimi nati: i selezionatori ottici

Gli ultimi nati della categoria sono i dispositivi di cernita basati sulla selezione ottica, dotati di sensori ottici e in grado di selezionare con sistemi di analisi visiva artificiale elementi diversi dall'uva e acini con caratteristiche visivamente diverse da quelle dell'uva sana e matura.

Uno di questi dispositivi è il sistema X Tri di Protec, sviluppato e distribuito da Defranceschi.

La linea X Tri (ne esistono di diverse portate orarie, con nastri di diversa larghezza) è costituita da una diraspatrice, un tavolo vibrante di distribuzione e accelerazione e da due aree di visione, una dotata di due camere ottiche poste sul nastro, che riconoscono le parti verdi e gli acini immaturi (rosa) e una con una camera posta sul volo (al termine del nastro) e settata per riconoscere il materiale secco (acini e foglie secchi e insetti). Le unità ottiche sono in grado di lavorare nel visibile e nell'infrarosso. L'allontanamento degli elementi estranei identificati avviene con un getto d'aria che li allontana selettivamente dal resto dell'uva.

I sistemi ottici necessitano di una calibrazione preliminare nella quale i sensori vengono istruiti al riconoscimento degli elementi da considerare estranei o degli acini da scartare (perché colorati diversamente in quanto poco maturi o in cattivo stato sanitario), come nel caso dell'X Tri. Altri impianti lavorano essendo calibrati con uva considerata sana e matura all'inizio della giornata e scartando tutti gli elementi diversi da questa.

[box title= "Selezionare acini di diversa qualità" color= "#c00"]

Un impianto di dimensioni maggiori e caratterizzato da una certa complessità è il sistema di selezione e cernita Tribaie di Amos Industries (foto). Oltre alla separazione e alla pulizia dell'uva dai corpi estranei, Tribaie è in grado di selezionare, separandole in diverse classi di qualità, uve con caratteristiche di maturazione diverse. La separazione delle parti verdi avviene su una prima serie di tappeti vibranti e vagli forati che accompagnano l'uva ad un rullo dentato, il quale trattiene le parti verdi (lembi di foglia, pezzi di raspo, piccioli), e ad un tappeto sul quale l'uva subisce una prima selezione degli acini interi e consistenti di qualità maggiore, che vengono separati da quelli rotti e molli che aderiscono alla superficie e vengono allontanati. Gli acini di qualità maggiore sono poi selezionati sulla base della loro densità in un bagno pieno di mosto o di una soluzione zuccherina di densità nota: le bacche con densità inferiore a quella del liquido saliranno a galla e verranno separate per sfioramento da quelle più concentrate, che si dispongono invece più in basso nel bagno.[/box]

Un impianto di dimensioni maggiori e caratterizzato da una certa complessità è il sistema di selezione e cernita Tribaie di Amos Industries (foto). Oltre alla separazione e alla pulizia dell'uva dai corpi estranei, Tribaie è in grado di selezionare, separandole in diverse classi di qualità, uve con caratteristiche di maturazione diverse. La separazione delle parti verdi avviene su una prima serie di tappeti vibranti e vagli forati che accompagnano l'uva ad un rullo dentato, il quale trattiene le parti verdi (lembi di foglia, pezzi di raspo, piccioli), e ad un tappeto sul quale l'uva subisce una prima selezione degli acini interi e consistenti di qualità maggiore, che vengono separati da quelli rotti e molli che aderiscono alla superficie e vengono allontanati. Gli acini di qualità maggiore sono poi selezionati sulla base della loro densità in un bagno pieno di mosto o di una soluzione zuccherina di densità nota: le bacche con densità inferiore a quella del liquido saliranno a galla e verranno separate per sfioramento da quelle più concentrate, che si dispongono invece più in basso nel bagno.[/box]

Articolo a firma di Alessandra Biondi Bartolini - Consulente R&S (Pescia, PT)

Approfondimenti a cura dell'Autore

Nota

Gli impianti descritti hanno lo scopo di rappresentare una categoria di dispositivi e non pretendono di essere esaustivi dell'impiantistica disponibile nella categoria dei sistemi di cernita.

PER APPROFONDIRE

Misurare la qualità della cernita

La qualità delle operazioni di cernita si misura attarverso due parametri fondamentali: l'efficacia, percentuale che esprime la quantità di MOG eliminata rispetto a quella inizialmente presente, e le perdite, che rappresentano la percentuale di acini buoni scartati nei processi di selezione.

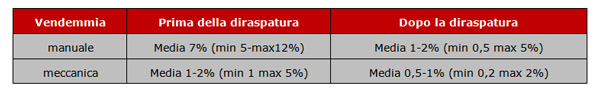

Prima delle operazioni di cernita la quantità di scarti presenti è stata misurata dall'IFV (Insitute Francaise de la Vigne et du Vin) in una serie di prove sperimentali comparative di diversi apparati di selezione. Nella raccolta manuale, gli scarti sia prima sia dopo la diraspatura risultano superiori rispetto a quelli riscontrati nella raccolta meccanica.

Dal punto di vista quantitativo, le ricerche effettuate dimostrano che una buona cernita applicata dopo la diraspatura è in grado di portare il MOG a livelli inferiori allo 0,2% e che da una riduzione dell'1% del MOG presente si ottiene un miglioramento misurabile nelle caratteristiche qualitative dei vini. È evidente tuttavia che possano esistere differenze in funzione della varietà e delle condizioni presenti in vigneto alla raccolta.

Nella stessa sperimentazione già citata, gli impianti valutati presentavano un'efficienza variabile tra il 30 e il 90%, con una media del 55%, con percentuali di scarti residui dopo la cernita comprese tra lo 0,1 e lo 0,4% e perdite di prodotto variabili tra lo 0,2 e il 4%.

Nella sperimentazione di tre anni svolta dal team del professor Alessandro Parenti dell'Università degli Studi di Firenze nell'ambito del progetto del Consorzio Tuscania, la comparazione tra l'efficienza dei cantieri di cernita manuale e meccanica aveva dato risultati lievemente superiori e molto simili nelle uve raccolte a mano e a macchina. Nello stesso progetto, nel quale la selezione meccanica si svolgeva con un impianto Tribaie (Amos), veniva anche valutata la capacità di separazione degli acini immaturi (ASM), misurati con un principio densimetrico in un bagno di concentrazione nota e l'influenza della presenza di livelli diversi di MOG e ASM sulla qualità del vino era stata valutata in una serie di meso-vinificazioni.

“I risultati del progetto hanno permesso di ottenere informazioni utili per le aziende nella messa a punto dei cantieri di raccolta e cernita ‒ spiega Alessandro Parenti ‒ per esempio abbiamo verificato che la raccolta meccanica, se effettuata su vigneti ben preparati, garantisce praticamente la stessa qualità della vendemmia manuale, con evidenti vantaggi di economicità e di tempestività di intervento. Per quanto riguarda i sistemi di cernita invece abbiamo riscontrato un miglioramento della qualità in termini di MOG e ASM, ottenibile in modo particolare con i sistemi di cernita meccanici rispetto ai tavoli di selezione manuale”.